Chào bạn, hôm nay chúng ta sẽ cùng nhau khám phá một chủ đề vô cùng quan trọng trong lĩnh vực sản xuất và công nghiệp, đó chính là kỹ thuật tối ưu hóa quy trình công nghiệp. Nghe có vẻ hơi “học thuật” đúng không, nhưng thực tế, đây là những “mẹo” và phương pháp giúp các nhà máy, xí nghiệp hoạt động trơn tru hơn, sản xuất ra nhiều hàng hóa chất lượng hơn mà lại tốn ít thời gian và tiền bạc hơn đó!

Hãy tưởng tượng quy trình sản xuất giống như một dòng chảy. Nếu dòng chảy này gặp phải những chỗ tắc nghẽn, những khúc quanh không cần thiết, thì chắc chắn hiệu quả sẽ không cao. Vậy, tối ưu hóa quy trình công nghiệp chính là việc chúng ta “khơi thông dòng chảy” đó, làm cho mọi thứ diễn ra một cách mượt mà và hiệu quả nhất.

Trong bài viết này, mình sẽ chia sẻ với bạn những kỹ thuật phổ biến và hiệu quả nhất để tối ưu hóa quy trình công nghiệp. Chúng ta sẽ cùng nhau tìm hiểu xem tại sao việc này lại quan trọng, những lợi ích mà nó mang lại, và đặc biệt là những bước cụ thể bạn có thể áp dụng cho doanh nghiệp của mình.

Tại sao tối ưu hóa quy trình công nghiệp lại quan trọng?

Có lẽ bạn sẽ tự hỏi, “Quy trình của tôi vẫn đang hoạt động tốt mà, liệu có cần thiết phải tối ưu hóa không?”. Câu trả lời là chắc chắn có bạn nhé! Trong môi trường cạnh tranh ngày càng khốc liệt, việc liên tục cải tiến và tối ưu hóa mọi hoạt động là chìa khóa để doanh nghiệp tồn tại và phát triển bền vững.

Hãy thử nghĩ xem, một quy trình hoạt động không hiệu quả sẽ dẫn đến những vấn đề gì:

- Lãng phí thời gian: Các công đoạn thừa, sự chờ đợi giữa các bước, hoặc quy trình rườm rà sẽ kéo dài thời gian sản xuất, làm chậm trễ việc giao hàng và ảnh hưởng đến sự hài lòng của khách hàng.

- Tăng chi phí: Thời gian kéo dài đồng nghĩa với việc tốn kém hơn về nhân công, năng lượng, và các nguồn lực khác. Ngoài ra, các sai sót trong quy trình cũng có thể dẫn đến việc phải làm lại, gây lãng phí nguyên vật liệu.

- Giảm chất lượng sản phẩm: Một quy trình không được kiểm soát chặt chẽ dễ dẫn đến sai sót, làm giảm chất lượng sản phẩm và gây thiệt hại cho uy tín của doanh nghiệp.

- Khả năng cạnh tranh kém: Doanh nghiệp có quy trình hoạt động kém hiệu quả sẽ khó có thể cạnh tranh về giá cả và thời gian giao hàng so với các đối thủ khác.

Ngược lại, khi quy trình được tối ưu hóa, bạn sẽ thấy rõ những lợi ích sau:

- Tăng năng suất: Loại bỏ các công đoạn thừa và tối ưu hóa các bước còn lại giúp sản xuất được nhiều hàng hóa hơn trong cùng một khoảng thời gian.

- Giảm chi phí: Tiết kiệm thời gian, nguyên vật liệu, năng lượng, và nhân công giúp giảm đáng kể chi phí sản xuất.

- Nâng cao chất lượng sản phẩm: Quy trình được chuẩn hóa và kiểm soát chặt chẽ giúp giảm thiểu sai sót và đảm bảo chất lượng sản phẩm ổn định.

- Tăng sự hài lòng của khách hàng: Giao hàng nhanh chóng và sản phẩm chất lượng cao sẽ làm tăng sự hài lòng và lòng trung thành của khách hàng.

- Cải thiện môi trường làm việc: Quy trình rõ ràng và hiệu quả giúp nhân viên làm việc dễ dàng hơn, giảm căng thẳng và tăng tinh thần làm việc.

Các kỹ thuật tối ưu hóa quy trình công nghiệp phổ biến

Vậy, những “bí kíp” nào sẽ giúp chúng ta đạt được những lợi ích trên? Dưới đây là một số kỹ thuật tối ưu hóa quy trình công nghiệp được nhiều doanh nghiệp áp dụng thành công:

Phân tích và lập bản đồ quy trình (Process Mapping and Analysis)

Đây là bước đầu tiên và quan trọng nhất. Bạn cần phải hiểu rõ quy trình hiện tại của mình đang diễn ra như thế nào. Hãy vẽ ra sơ đồ quy trình, liệt kê tất cả các bước, người thực hiện, thời gian thực hiện, và các nguồn lực liên quan.

Ví dụ: Trong một xưởng may, quy trình có thể bao gồm các bước: Nhận yêu cầu -> Thiết kế -> Cắt vải -> May -> Kiểm tra chất lượng -> Đóng gói -> Giao hàng.

Sau khi đã có bản đồ quy trình, hãy tiến hành phân tích từng bước. Đặt ra những câu hỏi như:

- Bước này có thực sự cần thiết không?

- Có cách nào để thực hiện bước này nhanh hơn không?

- Có công đoạn nào bị trùng lặp không?

- Có điểm nghẽn nào trong quy trình không?

- Có cách nào để giảm thiểu sai sót ở bước này không?

Việc phân tích kỹ lưỡng sẽ giúp bạn nhận ra những điểm yếu và các cơ hội để cải tiến quy trình.

Loại bỏ lãng phí (Waste Elimination – Lean Manufacturing)

Phương pháp Lean Manufacturing tập trung vào việc loại bỏ mọi hình thức lãng phí trong quá trình sản xuất. Có 7 loại lãng phí chính mà bạn cần chú ý:

- Lãng phí do sản xuất thừa (Overproduction): Sản xuất nhiều hơn nhu cầu thực tế.

- Lãng phí do chờ đợi (Waiting): Thời gian nhân viên hoặc máy móc phải chờ đợi.

- Lãng phí do vận chuyển (Transportation): Di chuyển vật liệu hoặc sản phẩm không cần thiết.

- Lãng phí do thao tác thừa (Unnecessary Motion): Các cử động thừa của nhân viên không tạo ra giá trị.

- Lãng phí do tồn kho (Inventory): Lượng tồn kho nguyên liệu hoặc thành phẩm quá lớn.

- Lãng phí do lỗi (Defects): Sản phẩm bị lỗi phải làm lại hoặc bỏ đi.

- Lãng phí do xử lý thừa (Over-processing): Thực hiện các công việc không cần thiết hoặc vượt quá yêu cầu.

Bằng cách xác định và loại bỏ những lãng phí này, bạn có thể làm cho quy trình trở nên tinh gọn và hiệu quả hơn rất nhiều.

Ví dụ: Thay vì sản xuất hàng loạt rồi mới kiểm tra, hãy kiểm tra chất lượng ở từng công đoạn để phát hiện lỗi sớm và tránh lãng phí nguyên vật liệu.

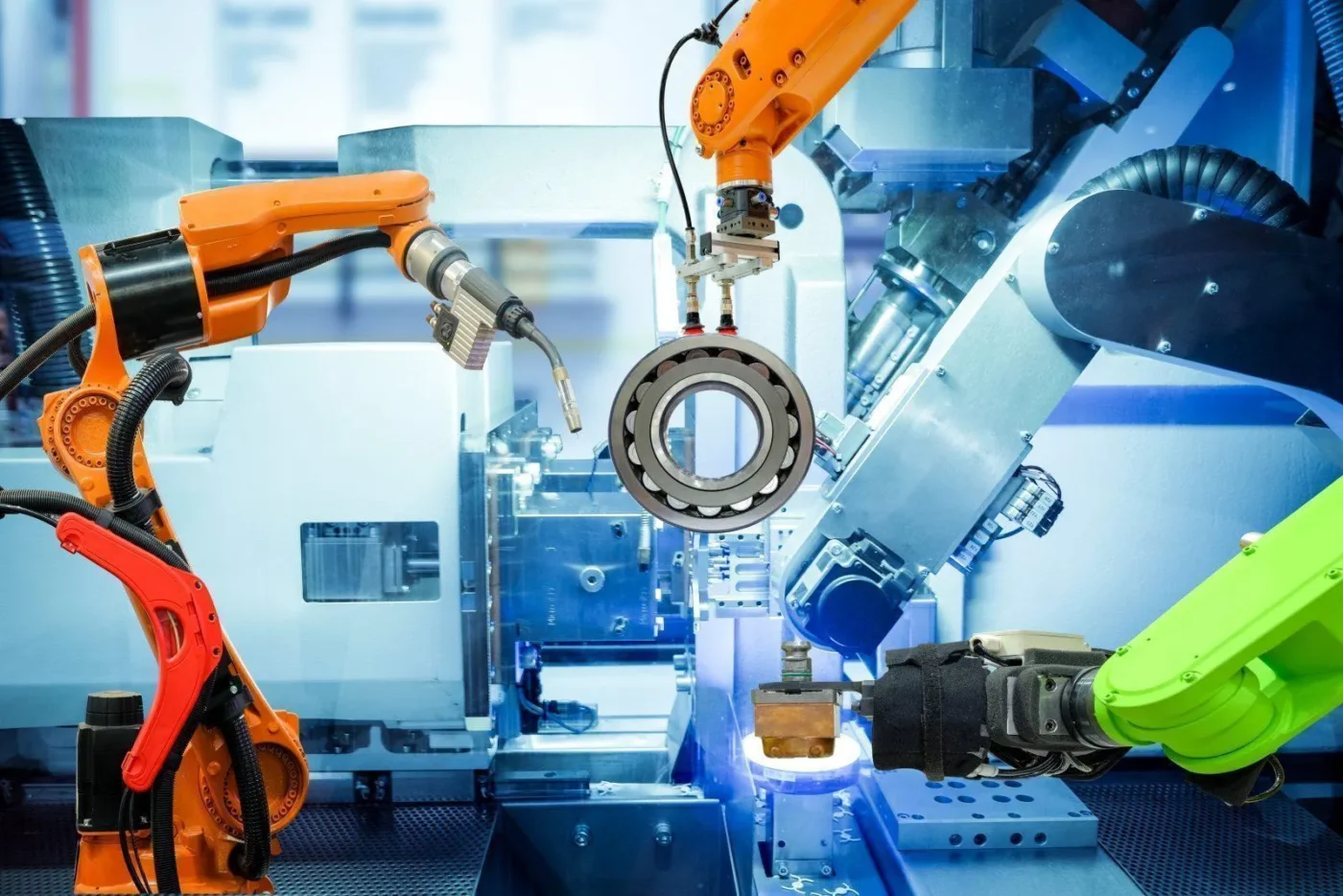

Tự động hóa (Automation)

Trong nhiều trường hợp, việc thay thế các công việc thủ công bằng máy móc và thiết bị tự động có thể giúp tăng tốc độ, độ chính xác và giảm chi phí nhân công.

Ví dụ: Sử dụng robot để thực hiện các công việc lặp đi lặp lại như hàn, lắp ráp, hoặc đóng gói.

Tuy nhiên, việc tự động hóa cần được cân nhắc kỹ lưỡng về chi phí đầu tư, khả năng bảo trì, và tác động đến lực lượng lao động.

Tiêu chuẩn hóa quy trình (Standardization)

Tiêu chuẩn hóa nghĩa là thiết lập các quy trình và thủ tục làm việc rõ ràng, thống nhất cho mọi người. Điều này giúp đảm bảo tính nhất quán trong sản xuất, giảm thiểu sai sót do con người và giúp dễ dàng đào tạo nhân viên mới.

Ví dụ: Xây dựng các tài liệu hướng dẫn công việc chi tiết cho từng công đoạn, quy định rõ các bước thực hiện, tiêu chuẩn chất lượng, và các biện pháp an toàn.

Quản lý chất lượng toàn diện (Total Quality Management – TQM)

TQM là một triết lý quản lý tập trung vào việc cải tiến chất lượng liên tục trong mọi khía cạnh của hoạt động sản xuất. Nó đòi hỏi sự tham gia của tất cả các thành viên trong tổ chức và sử dụng các công cụ và kỹ thuật để theo dõi, đo lường và cải thiện chất lượng.

Ví dụ: Áp dụng các công cụ như biểu đồ kiểm soát (control chart), sơ đồ Pareto, hoặc phương pháp 5 Why để phân tích và giải quyết các vấn đề về chất lượng.

Ứng dụng công nghệ thông tin (Information Technology Application)

Công nghệ thông tin đóng vai trò ngày càng quan trọng trong việc tối ưu hóa quy trình công nghiệp. Các hệ thống quản lý sản xuất (Manufacturing Execution Systems – MES), hệ thống hoạch định nguồn lực doanh nghiệp (Enterprise Resource Planning – ERP), và các công cụ phân tích dữ liệu có thể giúp bạn theo dõi hiệu suất, quản lý tồn kho, dự báo nhu cầu, và đưa ra các quyết định dựa trên dữ liệu.

Ví dụ: Sử dụng phần mềm quản lý kho để theo dõi lượng tồn kho, tự động cảnh báo khi hàng sắp hết, và tối ưu hóa việc nhập xuất hàng.

Kaizen và cải tiến liên tục (Continuous Improvement)

Kaizen là một triết lý của Nhật Bản tập trung vào việc thực hiện những cải tiến nhỏ nhưng liên tục trong mọi khía cạnh của công việc. Nó khuyến khích sự tham gia của tất cả nhân viên trong việc đề xuất và thực hiện các ý tưởng cải tiến.

Ví dụ: Tổ chức các buổi họp nhóm định kỳ để nhân viên cùng nhau thảo luận về các vấn đề trong quy trình và đưa ra các giải pháp cải tiến.

Chia sẻ kinh nghiệm thực tế

Mình có một người bạn làm quản lý sản xuất tại một nhà máy chế biến thực phẩm. Trước đây, quy trình của họ khá thủ công và thường xuyên xảy ra tình trạng chậm trễ do khâu kiểm tra chất lượng mất nhiều thời gian. Sau khi áp dụng kỹ thuật lập bản đồ quy trình, họ nhận thấy rằng công đoạn kiểm tra có thể được chia nhỏ và thực hiện đồng thời ở nhiều công đoạn khác nhau thay vì tập trung vào cuối cùng.

Ngoài ra, họ cũng đầu tư vào một hệ thống máy móc tự động đóng gói sản phẩm. Kết quả là thời gian sản xuất giảm đáng kể, chất lượng sản phẩm ổn định hơn, và chi phí nhân công cũng giảm xuống. Anh bạn mình rất vui vì những thay đổi này đã giúp nhà máy tăng trưởng đáng kể.

Một ví dụ khác là một công ty sản xuất đồ gỗ. Họ nhận thấy rằng lượng phế liệu gỗ thừa sau mỗi ca sản xuất là rất lớn. Sau khi áp dụng phương pháp Lean Manufacturing và tập trung vào việc loại bỏ lãng phí, họ đã tìm ra cách tối ưu hóa quy trình cắt gỗ, giảm thiểu lượng gỗ thừa và tận dụng lại các mảnh gỗ nhỏ để làm các sản phẩm khác. Điều này không chỉ giúp tiết kiệm chi phí mà còn góp phần bảo vệ môi trường.

Các bước để bắt đầu tối ưu hóa quy trình công nghiệp

Nếu bạn đang muốn áp dụng các kỹ thuật này cho doanh nghiệp của mình, dưới đây là một số bước bạn có thể tham khảo:

- Xác định mục tiêu: Bạn muốn đạt được điều gì khi tối ưu hóa quy trình? Tăng năng suất, giảm chi phí, nâng cao chất lượng, hay rút ngắn thời gian giao hàng?

- Thành lập đội ngũ: Chọn những người có kiến thức và kinh nghiệm về quy trình sản xuất để tham gia vào dự án tối ưu hóa.

- Phân tích quy trình hiện tại: Vẽ sơ đồ quy trình và phân tích kỹ lưỡng từng bước để xác định các điểm yếu và cơ hội cải tiến.

- Lựa chọn kỹ thuật phù hợp: Dựa trên kết quả phân tích và mục tiêu đã đặt ra, hãy chọn những kỹ thuật tối ưu hóa phù hợp với đặc thù của doanh nghiệp bạn.

- Lập kế hoạch và thực hiện: Xây dựng kế hoạch chi tiết cho việc triển khai các kỹ thuật đã chọn, bao gồm các hoạt động cụ thể, thời gian thực hiện, và nguồn lực cần thiết.

- Theo dõi và đánh giá: Sau khi triển khai, hãy thường xuyên theo dõi hiệu quả của các thay đổi và đánh giá xem liệu các mục tiêu đã đặt ra có đạt được hay không.

- Cải tiến liên tục: Tối ưu hóa quy trình là một quá trình liên tục. Hãy luôn tìm kiếm những cơ hội mới để cải tiến và nâng cao hiệu quả.

Kết luận

Tối ưu hóa quy trình công nghiệp không phải là một công việc một lần là xong, mà là một hành trình liên tục. Bằng cách áp dụng những kỹ thuật phù hợp và duy trì tinh thần cải tiến không ngừng, bạn có thể giúp doanh nghiệp của mình hoạt động hiệu quả hơn, giảm chi phí, nâng cao chất lượng sản phẩm, và tăng khả năng cạnh tranh trên thị trường.

Hy vọng những chia sẻ trên sẽ hữu ích cho bạn. Chúc bạn thành công trên con đường tối ưu hóa quy trình sản xuất của mình nhé! Nếu bạn có bất kỳ câu hỏi nào, đừng ngần ngại chia sẻ ở phần bình luận bên dưới. Chúng ta sẽ cùng nhau thảo luận thêm!